户外照明灯具需要长期经受冰雪烈日、风雨雷电的考验,且造价较高,而因在外墙上使用较难拆修,须满足长期稳定工作的要求。而LED是娇贵的半导体元件,若受潮,就会出现芯片吸湿现象,损坏LED、PCB和其他元件,因此,LED适宜工作在干燥和较低温度。保证LED在户外恶劣条件下长期稳定地工作,灯具防水结构设计极为关键。

目前,灯具防水技术主要分为两个方向:结构防水和材料防水。所谓结构防水,就是在产品的各结构部件组合后,已经具备防水功能。而材料防水,则是产品设计时,留出灌封胶水密闭电气元件的位置,装配时用胶水材料实现防水。两种防水设计分别适用于不同的产品路线,各有优点。

结构防水

结构防水是灯具防水技术的一种方式,它是通过普通工具或者专属工具可拆卸产品任何紧固件,拆分出产品任何结构件或者主要结构件,通过可拆卸的工艺方式来达到防水防护性能。

优点

1、人工机械结构安装,简单的常用工具,无强制性使用特殊工业设备。

2、产品设计合理的情况下,装配工序较少,工装周期短。

3、生产线返修方便快捷,提高生产灵活性。

4、后期对产品保修提供便捷和节约成本,提升产品寿命。

5、带动着行业技术的良性发展趋势。

难点

1、产品结构设计要求高,密封连接处精密度设计极为严格。

2、模具精密度要求,铝压铸件纯度、厚度、硬度,有设计要求。

3、密封圈耐压性能(弹性)、硬度级别、挤压面截面积。

4、前期产品设计费用高。

5、安装工艺要求严格,零部件、成品检验管控要求高。

材料防水

材料防水也叫灌胶防水。通过填充灌封胶的方式来绝缘防水,利用胶水固化以后,强有的吸附力与灯具其他结构密封连接,从而达到防水的作用。

优点

1、灯具模具开发成本低。

2、灯具安装工艺简单,无需过多考虑结构考虑,降低仓库结构件的积压。

3、短期防护性能高(应对验收和一年质保)。

4、成品成本价格低。

难点

1、封装过程中会出现漏胶情况,渗入芯片上,胶水使用不当,会有硫化物残留在灯具内部,对芯片造成污染。

2、胶水易破坏生产车间环境,气味污染大。

3、灯具热胀冷缩原理,使得固态密封胶水不断拉扯,会导致最终开裂失去效果,也影响配光。

4、灌胶周期较长,一般24小时后方可进行下一步安装,特色情况甚至需要1-3天。

影响灯具防水性能的因素

结构防水:结构防水的要求更高,前期的投入成本是巨大的,产品设计费用、模具开发费用、材料比例、生产工艺的管理、检验的投入、仓库耗材多样的积压、结构技术人员培养等。

奇辰免维护LED平台灯 QC-SF-10-A-II型

(结构化防水,精密加工,使用寿命更长)

灌胶防水:灌胶工艺需要有专门的自动机械设备投入,没有机械设备的需要大量人工投入,优质胶水的投入等。

1、紫外线

紫外线对暴露在灯具外的电线绝缘层、外壳防护涂层、塑料件、灌封胶、密封胶圈胶条、粘合剂都有破坏作用。

电线绝缘层老化龟裂后,水汽会通过电线芯的缝隙渗透到灯具内部。灯具外壳涂层老化后,外壳边缘涂层龟裂或剥离,会出现缝隙。塑料外壳老化后,会变形开裂。电子灌封胶体老化会产生开裂。密封胶圈胶条老化变形,会出现缝隙。结构件之间的粘合胶老化,降低粘合力后也会出现缝隙。这些都是紫外线对灯具防水能力的损害。

2、高低温

户外每天气温变化很大.夏日白天灯具表面温度可升至50~60℃,晚上降至10~20℃,冬日冰雪天温度可降至零下,全年温差变化更大。户外灯具在夏天的高温环境下,材料加速老化变形。当温度降至零下时,塑料零部件变脆,在冰雪的压迫下或开裂。

3、热胀冷缩

灯具外壳热胀冷缩:气温的变化导致灯具的热胀冷缩,不同材质(如玻璃和铝型材)的线胀系数不同,两种材质在结合处会出现位移。热胀冷缩过程不断重复,相对位移也不断重复,对灯具气密性破坏很大。

内部空气热胀冷缩:广场地面上经常能观察到地埋灯玻璃上的水滴凝露,而水滴是如何渗入充满灌封胶的灯具内呢?这就是热胀冷缩时呼吸作用的结果。

例如,当温度从60℃降到10℃时,灯具内部气压变化量约为:1一(273+60)K/(273+10)K=一0.18 atm=一1.86 m水柱

温度升高,在巨大的负压作用下,潮湿空气 通过灯体材料上的微小缝隙,渗透到灯体内部后,遇到温度较低的灯具外壳,冷凝成水珠并聚集。温度降低后,在正压的作用下,空气从灯体内排出,但水滴仍附着在灯内。每天重复温度变化的呼吸过程,灯具内部积水越来越多。

热胀冷缩的物理变化,使户外LED灯具防水气密性的设计成为复杂的系统工程。下面就两种灯具防水体系的技术特点进行分析,以便了解其优缺点。

4、关于结构防水

基于结构防水设计的灯具,需紧密配合硅胶密封圈防水,外壳结构比较精密和复杂,通常适用于尺寸较大的灯具,譬如条形泛光灯、方形和圆形投光灯等中、大功率灯具。

结构防水灯具仅做纯机械结构组装,使用工具简单,装配工序和流程少,总装周期短,生产线上返修方便快捷。灯具通过电性能及防水测试,即可包装发货,适用于供货周期短的工程项目。

但结构防水设计的灯具机加工要求较高,各部件尺寸须精密配合。只有合适的材料和构造,才能保证其防水性能,下述几个设计要点。

(1)设计硅胶防水圈,选择硬度合适的材料,设计合适的压强,其截面形状也非常关键。电缆引入线是渗水的通道,需选择防水电线,而使用强力的电缆防水固定头(PG头),可阻止水汽从电缆线芯缝隙中渗透,但前提是电线绝缘层在PG头长期的强力挤压下不老化不开裂。

(2)常温下,玻璃的线胀系数约7.2×10~m/(m·K),铝合金约23.2×1 0一m/(m·K),两者差异较大。灯具外尺寸较大时须认真考虑。假设灯具长度为1 000 mm,白天外壳温度为60℃,下雨或夜晚气温降至10℃,温度下降50℃,玻璃和铝型材会分别收缩0.36 mm和1.16 mm,相对位移为O.8 mm,密封元件在重复性的位移过程中反复拉扯,影响气密性。

(3)很多中、大功率的户外LED灯具可安装防水透气阀(呼吸器)利用呼吸器中分子筛的防水透气功能,平衡灯具内外气压,消除负压,防止吸入水汽,保证灯具内部干燥。这种经济有效的防水器件,能提高原结构设计的防水能力。但呼吸器不适合地埋灯、水底灯等经常泡水里的灯具。

灯具结构防水的长期稳定性,与其设计、所选灯材料的性能、加工精确度、装配技术等密切相关。若薄弱环节出现变形并渗水,对LED及电子器件将造成不可逆的损害,且这种情况在出厂检验过程中很难预测,具有突发性。因此,提高结构防水型灯具的可靠性,需要继续改良防水技术。

5、关于材料防水

材料防水设计的灯具,利用填充灌封胶来绝缘防水,利用密封胶粘结封闭结构件之间的接缝,使电气零部件完全气密,达到户外灯具防水的作用。

6、灌胶防水

随着防水材料技术的发展,各种类型和品牌的灯具专用灌封胶不断出现,例如,改性环氧树脂、改性聚氨酯树脂、改性有机硅胶等。化学配方不同,灌封胶的弹性、分子结构稳定性、附着力、抗uV、耐热性、耐低温、憎水性、绝缘性能等物理化学性能指标表现各异。

弹性:胶体柔软,弹性模量较小,则适应性更好。其中改性有机硅胶弹性模量最小。

分子结构稳定性:在uV、空气和高低温长期作用下,材料化学结构稳定,不老化不开裂。其中以改性有机硅胶最稳定。

附着力:附着力强则不易剥离,其中改性环氧树脂的附着力最强,但化学结构稳定性较差,容易老化开裂。

憎水性:表示胶体抗渗水的能力。其中改性有机硅胶憎水性较好。

绝缘性:绝缘关系到产品安全指标,以上几种材质的专用灌装胶都不错材质的专用灌封胶都不错。

从以上各理化性能综合来看,以改性有机硅材料表现最佳。

7、密封粘胶

密封胶通常是管状包装,适合打胶施工,一般用于电线端头、外壳结构件间接缝的粘结和密封。常用单组分配方,常温下与空气水汽产生反应,自然凝固。

特别注意:部分灯具生产厂使用建筑用的中性幕墙胶,而非专业电子密封胶,容易分解出有害物质,损害灯具。

某些类型的灌封胶和密封胶在凝固过程中,会分解出少量化学液体或气体,如灯珠旁的胶体分解物对灯珠荧光粉的损害,导致色温漂移,或侵害LED芯片,或分解出与透明PC塑料发生化学反应、破坏PC结构的物质,等等。这是胶体应用中潜在的危害,设计时必须向胶体制造商充分了解其化学和物理性能,并测试验证。

密封胶在灯具外壳结构的粘结密封中,受热胀冷缩影响最大,特别是大型灯具,不同材料的线胀系数差异较大,热胀冷缩不断拉扯,极易出现裂缝。因此,材料防水设计的防水能力主要靠电路板灌封。

材料防水的生产工艺流程较长,1个灌胶凝固周期需要24 h,有些产品设计较复杂,甚至需要2~3个灌胶周期,导致出货周期较长,大量占用生产场地,而且生产环境较脏。胶体凝固后产品返修很麻烦。

材料防水灯具的结构设计无需太精密,只要设计预留出胶体灌封区域,液体不外漏即可,其防水性能很直观。因此,材料防水工艺较适合小型户外灯具,室内防潮灯具。通常在低端和廉价的公模产品中大量应用。如软灯带、小型条形灯、地埋灯等小型灯具。

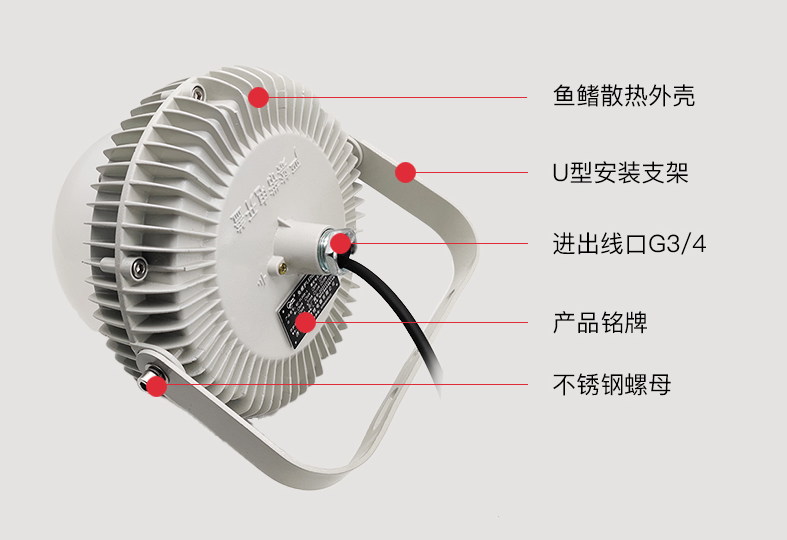

奇辰免维护LED平台灯 QC-SF-10-A-II型

(结构示意图)

奇辰免维护LED平台灯 QC-SF-10-A-II型照明灯具,其外壳采用ADC12铝合金压铸成型,表面高温静电喷塑,一体化灯身,结构设计科学合理。耐腐蚀外壳材料和表面涂层处理,具备IP66、WF2高等级防护,确保灯具在恶劣环境中长期保持稳定、不生锈。它是一款性能优异的防尘、防水、防腐、防震的工业级照明灯具,能够持续为企业提供优质的照明条件。